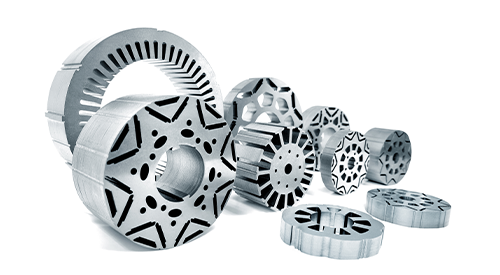

新能源电机铁芯退火处理:消除应力,恢复磁性能

在新能源汽车及相关产业蓬勃发展的当下,新能源电机的性能优劣愈发受到关注。作为电机的关键部件,电机铁芯的质量直接影响着电机的效率与稳定性。近期,行业内聚焦于一项关键技术 —— 新能源电机铁芯打样后的退火处理,该技术旨在消除铁芯内部残余应力,恢复其磁性能。

电机铁芯在加工过程中,如冲压、卷绕等工序,不可避免地会产生内部残余应力。这些应力不仅会影响铁芯的机械性能,导致其在运行过程中易发生变形,还会对磁性能造成损害,使得磁导率下降、磁滞损耗增加,进而降低电机的整体效率。因此,退火处理成为提升铁芯性能的重要手段。

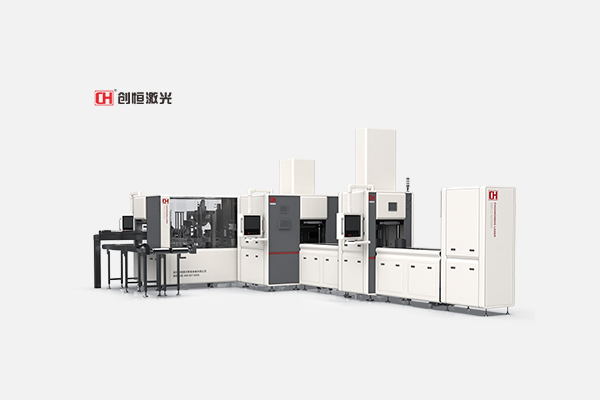

那么,如何通过退火处理实现消除残余应力与恢复磁性能的目标呢?通常,退火处理需在特定的退火炉中进行。首先,将打样后的电机铁芯置于炉内,在真空或惰性气体(如氩气、氮气)保护下缓慢升温。这一步至关重要,因为真空或惰性气体环境可防止铁芯在高温下氧化,确保处理效果不受外界干扰。升温速度一般控制在较为缓和的范围内,以免因温度变化过快产生新的应力。

当温度达到适宜区间(一般为 600℃-800℃,具体数值因铁芯材质而异)后,需保持该温度一段时间,通常为 1-3 小时。在这段保温时间内,铁芯内部原子获得足够能量,开始重新排列,晶格缺陷得以修复,从而有效消除残余应力。同时,磁畴壁的移动变得更加顺畅,磁性能也逐步恢复。

保温结束后,缓慢冷却铁芯同样关键。快速冷却可能导致新的应力产生,而缓慢冷却可使原子有足够时间形成更为规整的晶体结构,进一步提升磁导率,降低磁滞损耗。冷却过程可采用随炉冷却或在特定气体氛围中以一定速率冷却的方式。

值得注意的是,不同类型的新能源电机铁芯,如非晶铁芯、纳米晶铁芯、硅钢铁芯等,其理想退火工艺参数存在差异。例如,非晶铁芯的退火温度和时间与硅钢铁芯就有所不同。因此,在实际操作中,需根据铁芯的具体材质和特性,精确制定退火工艺,以达到理想处理效果。

随着新能源产业对电机性能要求的不断提高,电机铁芯的退火处理技术将持续优化与创新。它不仅为新能源电机的高效稳定运行提供了坚实保障,也将助力整个新能源产业向更高水平迈进。对于相关企业和研究机构而言,深入研究并掌握这一技术,无疑将在激烈的市场竞争中抢占先机。

复制成功

×

浏览器自带分享功能也很好用哦~

浏览器自带分享功能也很好用哦~

浏览器自带分享功能也很好用哦~

浏览器自带分享功能也很好用哦~