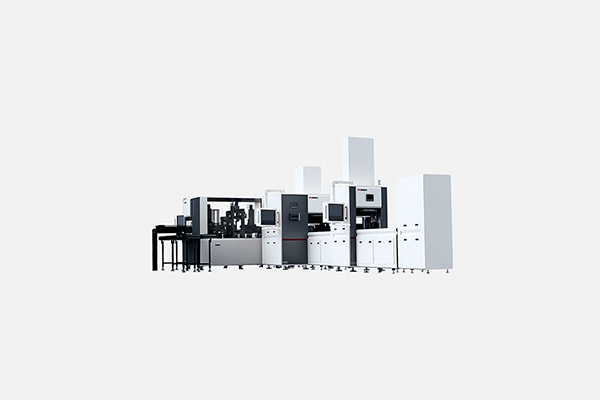

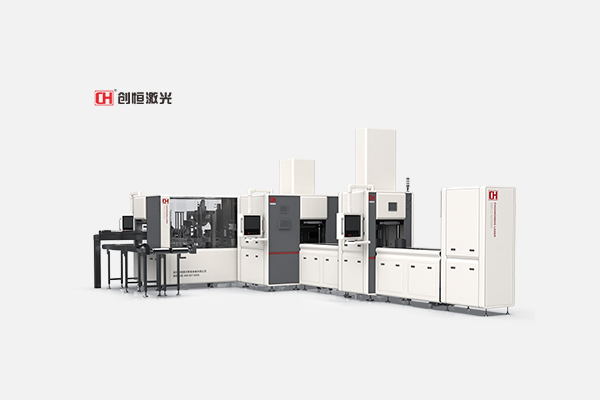

转子铁芯检测线全流程解析:从入线到数据输出的 6 大关键步骤

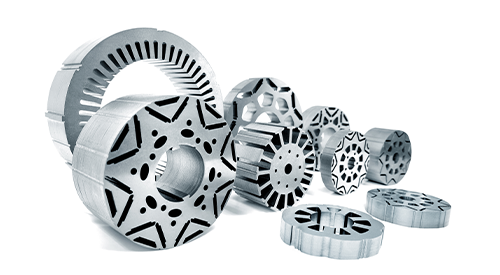

在电机制造领域,转子铁芯作为电机的关键部件,其质量直接影响电机的运行效率与使用寿命。转子铁芯检测线通过标准化流程,实现对铁芯尺寸、外观、结构等指标的精确检测,避免不合格产品流入下游环节。了解检测线从 “上料” 到 “数据输出” 的完整流程,不仅能帮助企业优化质量管控环节、提升生产效率,更能推动电机制造行业标准化水平的提升,契合 “高质量制造、智能化管控” 的产业发展方向,具有重要的实用价值与社会意义。

第一步:上料与定位 —— 为精确检测奠定基础

上料环节是检测流程的起点,关键目标是将转子铁芯平稳输送至检测工位并完成精确定位,避免因位置偏差影响检测结果:

操作人员通过人工或自动化输送设备(如传送带、机械臂),将待检测的转子铁芯放置在检测线的上料平台。平台配备限位装置(如定位销、挡板),确保铁芯轴线与检测设备的基准轴线对齐,偏差控制在 0.1mm 以内。

部分自动化检测线采用视觉定位系统,通过摄像头捕捉铁芯的外形特征(如键槽、定位孔),自动调整机械臂的抓取角度与放置位置,实现 “无人化上料”,定位精度更高(偏差可控制在 0.05mm 以内),同时减少人工操作带来的误差。

上料完成后,检测线的传感器会自动识别铁芯是否到位,若未达到定位要求,设备会发出警示信号,待操作人员调整后再进入下一环节,避免因定位不准导致后续检测数据失真。

第二步:外观初检 —— 快速筛查明显缺陷

外观初检环节聚焦转子铁芯的表面状态,通过非接触式检测快速排除存在明显缺陷的产品,减少后续精密检测的工作量:

检测线配备高清工业相机(分辨率通常为 200 万 - 500 万像素)与光源系统,相机从多个角度(如正面、侧面、端面)拍摄铁芯表面图像,覆盖铁芯的外圆面、内孔面、叠片端面等关键区域。

图像通过算法对比分析,自动识别表面是否存在划痕(深度超过 0.1mm)、毛刺(高度超过 0.05mm)、油污、锈蚀等缺陷,同时判断叠片是否存在明显的翘曲、变形(端面平整度偏差超过 0.2mm 即判定为不合格)。

若检测到明显缺陷,设备会将该铁芯标记为 “待复核”,并通过传送带输送至人工复核工位,由操作人员进一步确认;无明显缺陷的铁芯则自动进入下一环节的精密检测,确保检测资源集中用于合格候选产品。

第三步:尺寸精密检测 —— 覆盖关键几何参数

尺寸检测是转子铁芯检测的关键环节,通过专业测量设备对铁芯的关键几何参数进行精确测量,判断是否符合设计标准:

检测线根据铁芯规格,自动调用对应的检测程序,启动完美手机网页版登录入口测径仪、千分表传感器等设备,依次测量外径、内径、总厚度、叠片厚度等参数:完美手机网页版登录入口测径仪通过完美手机网页版登录入口束扫描铁芯外圆,实时输出外径尺寸(精度可达 ±0.001mm);千分表传感器接触铁芯端面,测量总厚度与局部叠片厚度,避免因叠片间隙导致的厚度偏差;内孔尺寸则通过内置的气动量仪或接触式探头测量,确保内孔圆度与直径符合要求。

部分检测线还会检测铁芯的垂直度与同轴度:垂直度通过两个垂直方向的传感器测量铁芯端面与轴线的夹角,偏差需控制在 0.02mm/m 以内;同轴度通过测量内孔与外圆的轴线偏差,确保转子装配时的同心度,避免电机运行时产生振动。

每个参数的测量数据会实时传输至控制系统,系统自动与预设的标准值(如设计图纸中的尺寸公差范围)对比,超出公差的参数会被标记,待后续综合判定。

第四步:叠片结构检测 —— 排查内部装配问题

叠片结构检测聚焦转子铁芯的内部叠合状态,判断是否存在缺片、错片等影响铁芯性能的结构问题:

检测线通过两种方式实现叠片检测:一是采用 X 光检测系统,穿透铁芯内部,根据不同叠片的密度差异,生成内部结构图像,自动识别是否存在缺片(缺失数量超过 1 片即判定不合格)、错片(叠片方向颠倒超过 3 片);二是通过重量检测辅助判断,根据铁芯的设计重量(叠片数量 × 单张叠片重量),测量实际重量,若偏差超过 2%,则提示可能存在缺片或叠片厚度异常,需进一步排查。

部分高级检测线还会检测叠片的叠压系数(铁芯实际体积与理论体积的比值),通过测量铁芯的重量与几何体积,计算叠压系数(通常要求不低于 0.95),确保铁芯的磁导率与机械强度符合要求 —— 叠压系数过低会导致铁芯磁阻增大,影响电机效率。

第五步:数据整合与判定 —— 生成检测结果

数据整合与判定环节将各检测环节的信息汇总,通过预设规则自动判定铁芯是否合格,为后续处理提供依据:

检测线的控制系统收集外观、尺寸、叠片结构等所有检测数据,按照 “单项不合格即整体不合格” 的原则(或根据企业定制的判定标准,如部分非关键参数允许微小偏差),对铁芯质量进行综合判定。

系统自动生成检测报告,包含每个参数的实际测量值、标准值、偏差范围,以及最终的 “合格” 或 “不合格” 判定结果。报告支持实时显示在检测线的显示屏上,方便操作人员查看,同时自动存储至数据库(支持 SQL、Excel 等格式),记录铁芯的标识(如二维码、编号)、检测时间、操作人员等信息,便于后续追溯。

若判定为合格,铁芯会被标记为 “合格产品”,通过传送带输送至下一生产环节(如转子绕线);若判定为不合格,系统会自动分类标记不合格原因(如尺寸超差、缺片、外观缺陷),并将铁芯输送至对应的不合格品存放区,避免与合格产品混淆。

第六步:数据输出与追溯 —— 为质量管控提供支撑

数据输出与追溯环节是检测流程的收尾,通过数据共享与存档,为企业的质量分析、生产优化提供数据支撑:

检测数据可通过接口(如 API、以太网)与企业的 MES 系统(制造执行系统)、ERP 系统(企业资源计划系统)对接,实现检测结果与生产流程的联动 —— 例如,若某批次铁芯频繁出现尺寸超差,MES 系统可自动提示调整前序叠片冲压设备的参数,从源头减少不合格品产生。

企业可通过数据库查询历史检测数据,进行质量分析(如统计不同批次的合格率、常见不合格原因占比),为生产工艺优化、供应商评估提供依据。同时,检测报告可根据需求导出(如 PDF、Excel 格式),用于客户验收、质量审核等场景,满足合规性要求。

部分检测线还支持远程监控功能,管理人员可通过手机、电脑实时查看检测线的运行状态、检测数据与合格率,实现 “远程管控”,提升质量管控的及时性与效率。

转子铁芯检测线的标准化流程,是电机制造行业从 “人工抽检” 向 “全检、精检” 转型的关键支撑。随着智能化技术的发展,检测线正逐步实现 “无人化操作、自适应检测、预测性维护”,进一步提升检测效率与精度。对企业而言,熟悉并优化检测流程,是提升产品质量、降低生产成本的重要途径;对行业而言,检测流程的标准化与透明化,将推动电机制造向更高质量、更高效益的方向发展。若想进一步了解检测线的设备选型、参数校准、常见故障排查等知识,可持续关注智能制造领域的科普内容。

复制成功

×

浏览器自带分享功能也很好用哦~

浏览器自带分享功能也很好用哦~

浏览器自带分享功能也很好用哦~

浏览器自带分享功能也很好用哦~